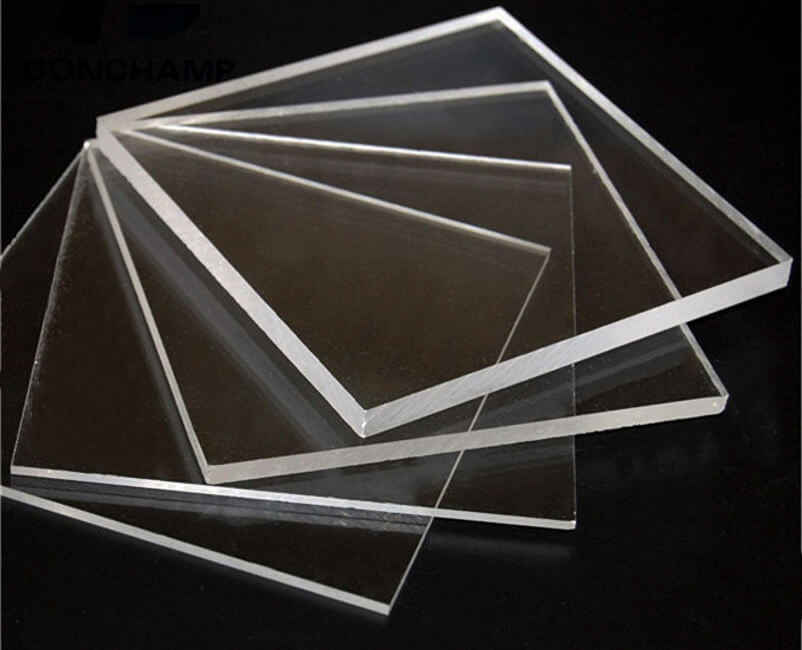

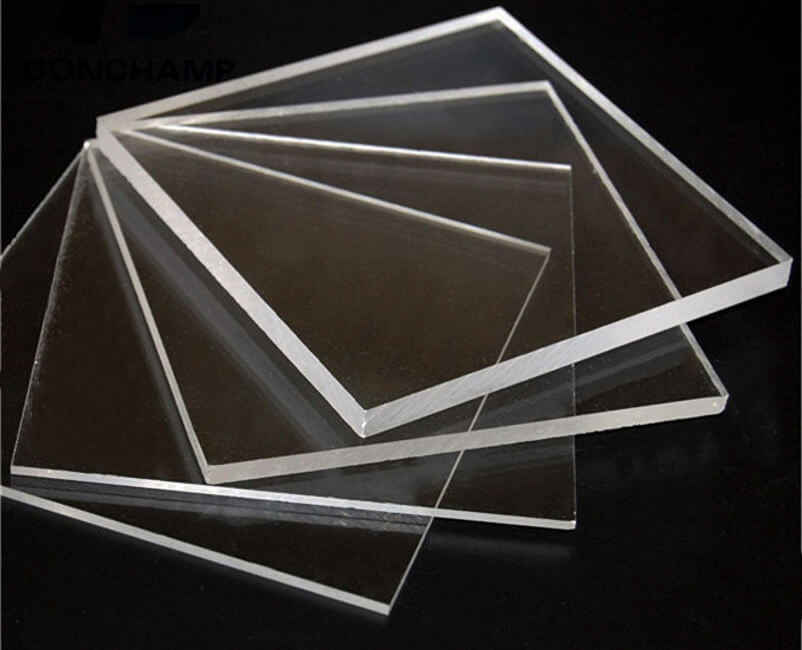

Üretme sürecinde Temiz akrilik tabakalar , kalınlık ve yüzey düzgünlüğünün sağlanması temel kalite kontrol hedefleridir. Bu iki özellik, akrilik tabakaların optik özelliklerini, mekanik özelliklerini ve son uygulama etkilerini doğrudan etkiler. Aşağıdakiler belirli üretim teknolojileri ve kalite kontrol önlemleri:

Kalınlık tekdüzeliğinin kontrolü

Hammadde seçimi ve oranı

Polimerizasyon reaksiyonunun tutarlılığını ve stabilitesini sağlamak için hammadde olarak yüksek kaliteli metil metakrilat (MMA) monomeri kullanın.

Malzemenin akışkanlığını ve kürleme özelliklerini optimize etmek için uygun miktarlarda çapraz bağlama ajanı, başlatıcılar ve diğer katkı maddeleri ekleyin.

Üretim süreci seçimi

Döküm yöntemi

Döküm yöntemi, polimerizasyon için kalıp içine sıvı monomeri enjekte ederek kalınlık homojenliğini daha iyi kontrol edebilir.

Kalıpın tasarımı ve üretim doğruluğu çok önemlidir ve tutarlı tabaka kalınlığı sağlamak için kalıp boşluğunun sıkı bir şekilde kontrol edilmesi gerekir.

Polimerizasyon işlemi sırasında, lokal aşırı ısınma veya eşit olmayan soğutmanın neden olduğu kalınlık sapmasını önlemek için homojen sıcaklık dağılımını sağlamak için sabit bir sıcaklık ısıtma sistemi (su banyosu veya sıcak hava sirkülasyonu gibi) kullanılır.

Ekstrüzyon yöntemi

Ekstrüzyon yöntemi, erimiş akrilik malzemeyi bir vida ile ekstrüde ederek büyük ölçekli üretim için uygundur.

Kararlı akış hızını ve erimiş malzemenin basıncını sağlamak için yüksek hassasiyetli kalıp kafası tasarımı ve kontrol sistemi kullanın.

Sayfa kalınlığını gerçek zamanlı olarak izlemek ve otomatik ayarlamalar yapmak için çevrimiçi kalınlık algılama ekipmanını (lazer kalınlığı göstergesi gibi) takın.

Soğutma ve katılaşma işlemi

Soğutma hızının kalınlık homojenliği üzerinde önemli bir etkisi vardır. Eşit olmayan soğutma, kalınlık varyasyonuna neden olabilecek iç strenin eşit olmayan dağılımına yol açabilir.

Döküm yönteminde, yavaş ve düzgün bir soğutma işlemi (segmentli soğutma gibi) iç stresi azaltabilir.

Ekstrüzyon yönteminde, soğutma silindirleri veya soğutma suyu tankları kullanın ve soğutma ortamının sıcaklığı ve akış hızının tutarlı olduğundan emin olun.

Çevrimiçi izleme ve geri bildirim kontrolü

Üretim sürecinde tabaka kalınlığını gerçek zamanlı olarak izlemek için yüksek hassasiyetli kalınlık ölçüm cihazlarını (ultrasonik kalınlık göstergeleri veya kızılötesi kalınlık göstergeleri gibi) takın.

Kalınlık sapmasının izin verilen aralıkta (genellikle ± 0.1mm veya daha az) içinde olduğundan emin olmak için kalıp boşluğunu veya ekstrüzyon parametrelerini otomatik olarak ayarlamak için ölçüm verilerini kontrol sistemine geri bildirin.

Yüzey Pürüzsüzlük Kontrolü

Kalıpların ve ekipmanların hassasiyeti

Döküm yöntemi

Kalıp yüzeyi bir ayna etkisi elde etmek için yüksek hassasiyetle parlatılmalıdır (RA değeri genellikle 0.05μm'den azdır). Yüzey aşınmasını veya korozyonunu önlemek için yüksek kaliteli kalıp malzemeleri (paslanmaz çelik veya krom kaplama kalıplar gibi) kullanın.

Ekstrüzyon yöntemi

Ekstrüzyon kalıp kafasının çıkış yüzeyinin, erimiş malzemenin çizik veya doku olmadan akmasını sağlamak için yüksek oranda parlatılması gerekir.

Soğutma silindirinin yüzeyinin, kirlerin yapışmasını önlemek için düzenli olarak tam olarak cilalanması ve temizlenmesi gerekir.

Erimiş malzemenin akışkanlığı

Erimiş akrilik materyalin aşırı viskozite nedeniyle yüzey pürüzlülüğünü önlemek için iyi bir akışkanlığa sahip olduğundan emin olun.

Ekstrüzyon yönteminde, malzemeyi tamamen plastikleştirmek ve eşit olarak dağıtmak için vida tasarımını ve ısıtma sıcaklığını optimize edin.

Soğutma ve kalıplama işlemi

Soğutma işlemi yüzey düzgünlüğü için kritiktir. Soğutma hızı çok hızlıysa, yüzeyde dalgalanmalara veya stres işaretlerine neden olabilir.

Ekstrüzyon yönteminde, hızlı soğutmanın neden olduğu yüzey kusurlarını önlemek için sıcaklığı kademeli olarak azaltmak için çok aşamalı bir soğutma sistemi (hava soğutma suyu soğutma gibi) kullanın.

Döküm yönteminde, yüzey kalitesini etkileyen kabarcıkları veya safsızlıkları önlemek için kalıp yüzeyinin malzemeyle temas halinde homojenliğini sağlayın.

İşleme sonrası işlem

Yüzey pürüzsüzlüğünü daha da iyileştirmek için bitmiş akrilik tabakayı (alev parlatma veya mekanik parlatma gibi) cilalayın.

Taşıma ve kullanım sırasında yüzey hasarını azaltmak için antistatik kaplama veya çizik anti-çizik kaplama kullanın.

Kalite kontrol önlemleri

Hammadde testi

Sabit malzeme performansını sağlamak için saflık, viskozite ve moleküler ağırlık dağılımı dahil olmak üzere üretimden önce hammaddelerin kapsamlı bir testini yapın.

Process parametre optimizasyonu

Sıcaklık, basınç, soğutma hızı vb.

Çalışma doğruluğunu sağlamak için üretim ekipmanlarını (kalıplar, ekstrüderler, soğutma sistemleri gibi) düzenli olarak kalibre edin.

Bitmiş ürün testi

Bitmiş ürünleri örneklemek ve test etmek için yüksek hassasiyetli ölçüm ekipmanı (üç koordinat ölçüm makineleri, yüzey pürüzlülüğü sayaçları gibi) kullanın.

Optik özelliklerin (geçirgenlik ve pus gibi) standartları karşılayıp karşılamadığını kontrol edin ve yüzey düzgünlüğünün gereksinimleri karşıladığından emin olun.

Gelişmiş üretim teknolojileri (döküm veya ekstrüzyon gibi), yüksek hassasiyetli kalıplar ve ekipmanlar ve katı çevrimiçi izleme ve işleme sonrası işlemleri benimseyerek, ürünlerin kalitesi ve tutarlılığı etkili bir şekilde geliştirilebilir. Bu önlemler sadece üst düzey uygulama senaryolarının ihtiyaçlarını karşılayabilir, aynı zamanda üretim verimliliğini ve müşteri memnuniyetini de artırabilir.

İngilizce

İngilizce 中文

中文 İspanyolca

İspanyolca